纵观家具行业涂装工艺的发展之路,其实也是涂料的发展之路。从7000多年前,在河姆渡的一只髹漆木碗开始,漆就进入了人类视野。随之而来的大漆、桐油、蜂蜡、核桃油等生物质材料,在不同时期都成为过家具的“守护者”。

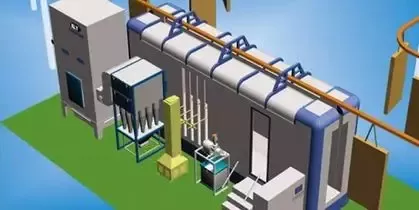

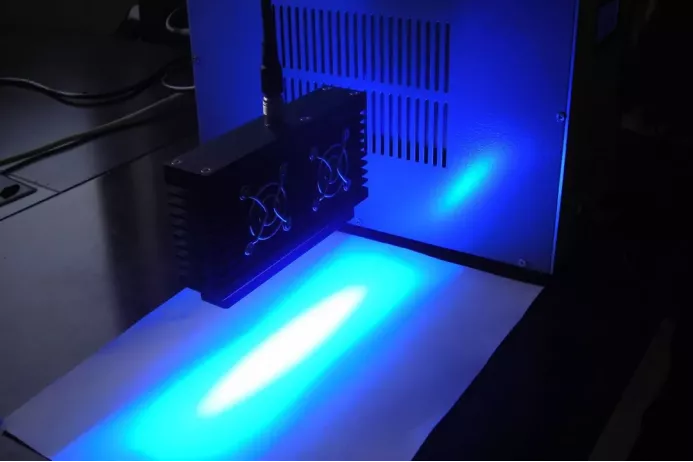

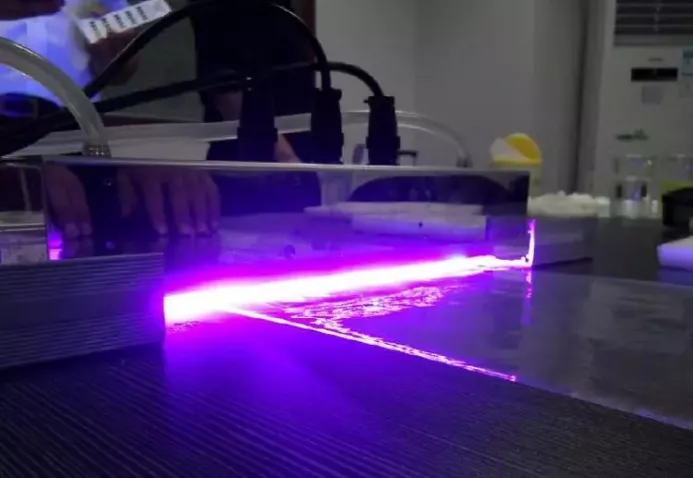

▲河姆渡遗址发掘-髹漆木碗 直到20世纪,高分子理论科学发展起来,涂料了有新定义,是指涂布于物体表面形成具有保护、装饰或特殊性能(如绝缘、防腐等)的固态涂膜的一类液体或固体材料的总称。随之而来的涂装工艺,也伴随着家具行业的高速发展扬帆起航。 涂料从油性漆到UV漆、水性漆、粉末涂料、木蜡油等等,终极目标都是朝着环保、高效、优质的方向发展。传统油漆工艺,具有施工环境恶劣、生产效率低下、有害成分VOCs大量挥发、自动化程度低、品控不稳定等缺点,逐渐成为行业的诟病,也同国家的环保要求背道而驰。新型涂装工艺的突破与发展,成为行业的迫切需求。 那么,小编就带大家来看看,当下火热的新型涂装工艺是如何为行业带来变革的。 01 粉末涂装的技术发展 01-1什么是粉末涂装 粉末涂料是一种新型的、不含溶剂的、100%固体粉末状涂料。具有无溶剂、无污染、可回收、节能环保、劳动强度低、涂膜机械强度高等特点。粉末涂装就是利用粉末涂料通过喷涂设备进行涂装,粉末加热后,冷却固化成涂膜的工艺。 01-2粉末涂装的技术发展 追溯粉末涂装技术的开始,最早应该是20世纪50年代,德国科学家Erwin Gemmer博士开发了流化床涂装,粉末喷涂技术才开始正式登场的。 再到法国Sames公司开发出第一代静电喷涂设备,将具有雾化咀(使涂料雾化)和放电极(发生电量电流)结合起来,利用静电吸附原理来涂装,由于需要150℃以上的高温,因而常用于金属表面,如飞机、汽车、白电领域。 随着粉末涂料的升级,低熔点UV粉末涂料诞生,低温静电粉末喷涂技术在家具行业开始发展。在木材能够接受的,120℃下,进行表面熔化工艺,既可保证木制品的形状和韧性不受伤害,还能加速木材中有害物质的渗出。同时,在效率上,3分钟可完成热熔工艺,工作时间较金属应用缩短70%,并且不再需要晾干工艺,较等量油漆工艺工作时间缩短50%以上。(相关数据以实际为准) 如今,自动化粉末喷涂生产线,使得粉末涂装可实现自动化,全自动生产线和一体化工艺设计,让从原料进入到产品完成,最大程度地避免人工错误,高效且品质保证。 01-3粉末涂装的技术特点 粉末涂装的优点突出:①环保,零VOCs挥发;②高效,固化时间短,仅3分钟;③节能,涂装生成周期短,约2~5小时;④涂膜薄且均匀,特别使用于中高密度纤维板和形状复杂特异表面的涂饰;⑤涂料可回收循环利用,固化前效果不佳还可重新喷涂。 但与此同时,粉末涂装对木制品含水率、操作工艺技术、机械设备性能和粉末涂料等也有严格的要求。 总体来说,粉末涂装工艺有着很好的发展前景。 02 UV-LED涂饰的技术发展 02-1什么是UV涂饰 UV漆也称光敏漆,是指涂层必须在紫外线照射下才能固化的一类涂料。UV涂饰则是利用UV涂料,通过机器设备自动辊涂、淋涂到家具板面上,在紫外线光(波长为320~390nm)的照射下促使引发剂分解,产生自由基,引发树脂反应,瞬间固化成膜。 02-2UV-LED涂饰的技术发展 UV涂饰技术离不开紫外线,常用的光源有低压汞灯和高压汞灯。随着技术的发展,UV-LED固化机电光源技术应运而生。 UV-LED涂饰技术就是基于UV-LED光源展开的,它相比传统汞灯UV涂饰,具备更多的优势。 ①单波长,发光效率高,能耗低 UV-LED即紫外发光二极管,是LED的一种,波长为260~400nm,发出单波段紫外光,光线能量能够高度集中在特定波段。 而传统UV汞灯的发射光谱很宽,有效紫外光谱段只占其中的一部分,同时光电转换效率低,能源消耗大。 ②无热辐射,产品质量好 UV-LED为冷光源,没有红外线发出,被照射的产品表面温升不超过5℃,不会影响产品质量。 而传统汞灯一般会使被照射的产品表面升温60~90℃,易造成产品不良。 ③即点即亮,环保无污染 UV-LED无需预热,无需耗电待机,即开即用,使用寿命是传统汞灯的10倍以上。同时,LED不含水银,无需考虑废品收集、运输处理等问题。较汞灯而言,省事省心。 ④使用灵活性高,系统尺寸小 LED光源可分为点光源、线光源、面光源,可定制有效照射区域。光源设备尺寸小,照射装置与相关配套装置非常紧凑,无需较大的机械安装空间以及管道施工。 02-3UV-LED涂饰的技术特点 UV涂料具备许多优异性能,不含VOCs、对环境污染小、固化速度快、涂层性能好、适合自动化生产等特点。将UV涂料与LED光源进行结合,形成UV-LED涂饰技术,可以在更大程度上扩展彼此的优势,达到更好的涂装效果。 但依然存在存在一定局限性,比如在异形件上使用难于控制固化,哑光产品难于消光,沟槽处容易收缩、开裂、掉漆等。 但总体上,UV-LED涂装技术是高效、安全、环保、绿色的,能够为实木定制带来优质的涂装效果。 03 UV+水性涂饰技术 03-1什么是UV+水性涂饰 水性漆是以水作为溶剂或分散介质的一类涂料。由于VOCs含量极少,对人体无害,也降低了对大气的污染;以水为媒,节省大量资源,消除了施工时的火灾危险,属于环保漆,受到国家的大力推广。 但行业水性漆的应用水平尚处在初级阶段,有很多问题亟待解决。诸如颜色不均匀、鼓包开裂、漆膜厚度不够、漆膜硬度不够等,都是困扰企业的技术瓶颈。 将UV漆与水性漆进行结合,形成UV底+水性面的涂装工艺,结合两者优势,取长补短,在某种程度上,是促成企业“油改水”的关键之举。 03-2UV+水性涂饰的技术发展 行话说“三分涂料,七分涂装”,这句行话用来形容水性涂料很是恰当。 水性漆的环保性能毋庸置疑,但是物理性能尚待改进。在水性漆自身性能发展不足的情况下,在工艺上进行突破,是水性漆发展的重要出路。UV+水性的涂装工艺,能够有效解决水性漆漆膜厚度不够、硬度不够的难题。 水性漆漆膜厚度不够首先影响的是木质产品的手感,再者起不到良好的保护作用,最后还会影响视觉效果。结合UV漆的优良特点,UV漆膜硬度强,能够给予水性面漆强有力的支撑,形成漆膜强度可以达到传统PU漆的硬度要求。 同时,相较于全采用水性漆做封闭涂装效果,须多次重涂底漆才能填平木眼,两种工艺的结合并不会带来人工成本的增加,油漆的综合成本也会降低,生成效率得到提升。 03-3UV+水性涂饰的技术特点 对于UV底+水性面的涂装工艺,关键点在于涂料的调配及浓度控制,涂料涂布量的控制,及UV固化前的干燥工序。其中,干燥是保证涂装质量的关键工序。无论采用何种干燥方式,均需保证涂料中的水分彻底实干,但需控制不能干燥过度,引发产品质量异常。 同时,该技术的自动化程度较高,能够实现涂装工序的流水线作业,减少操作人员的配置。生产效率的提升是企业精益化生产的重点,UV+水性涂饰技术能够提高企业的整体效益,符合家具生产企业自动化、批量化和精益化的生产要求。 04 结语 理想涂料的探索之路曲折而漫长。随着人们对环保和健康问题的重视,溶剂型涂料逐渐向水性体系过渡。相应的,涂装工艺也随之更新升级。 路虽远,行必至。当下的新型涂装工艺虽有不足,但仍是推动行业朝着环保、健康、高效、优质的大方向发展,未来之路将在这些技术之上越行越宽。